La sedimentación es un proceso natural o artificial donde las partículas sólidas, más densas que el fluido en el que están suspendidas, se depositan en el fondo por acción de la gravedad.

Muchos métodos de separación mecánica se basan en la sedimentación de las partículas sólidas o gotas de líquido a través de un fluido, impulsadas por la fuerza de gravedad o por la fuerza centrífuga. El fluido puede ser un gas o un líquido; puede estar en movimiento o en reposo. En algunos casos, el objetivo del proceso es separar las partículas de una corriente de fluido con el fin de eliminar contaminantes del fluido o bien recuperar las partículas, como en el caso de eliminación de polvos y humos del aire o gases de combustión, o la separación de sólidos de líquidos residuales. En otros problemas, las partículas se suspenden deliberadamente en fluidos con el fin de obtener separaciones en fracciones de diferentes tamaños o densidades. Entonces el fluido es recuperado a veces para reutilizarse a partir de partículas fraccionadas.

Si una partícula comienza en reposo con respecto al fluido en el que está inmerso y después se mueve a través del fluido por la acción de una fuerza externa, su movimiento se divide en dos etapas. La primera de ellas es un periodo corto de aceleración durante el cual la velocidad aumenta desde cero hasta la velocidad terminal. La segunda etapa es el periodo de velocidad terminal.

Puesto que el periodo de aceleración inicial es corto, por lo general e¿del orden de las décimas de segundo o menos, los efectos de la aceleración inicial son de pequeña duración. Por otra parte, las velocidades terminales pueden mantenerse durante el tiempo que las perdidas estén bajo tratamiento en el equipo. Algunos métodos de separación, tales como el cribado hidráulico y las mesas de sacudidas, dependen de la diferencia de comportamiento de las partículas durante el periodo de aceleración.

Las partículas más pesadas que el fluido en el que están suspendidas pueden separarse de un gas o un líquido en un tanque de sedimentación grande, donde la velocidad de fluido es baja y las partículas tienen tiempo suficiente para sedimentar. Sin embargo, los dispositivos sencillos de este tipo tienen una utilidad limitada debido a que la separación no es completa y se requiere mucha mano de obra para retirar las partículas sedimentadas del fondo del tanque.

Casi todos los separadores industriales están provistos de un sistema para la separación continua de los sólidos sedimentados. La separación puede ser parcial o prácticamente completa. Un sedimentador que separa casi todas las partículas de un líquido se conoce como un clarificador, mientras que un dispositivo que separa los sólidos en dos fracciones recibe el nombre de clasificador. A ambos tipos de aparatos se aplican los mismos fundamentos de sedimentación.

La separación por gravedad bajo condiciones de sedimentación impedida se utiliza con frecuencia para convertir una suspensión diluida de partículas finas dentro de un liquido clarificador y una suspensión concentrada. El proceso se efectúa en unos tanques grandes abiertos llamados espesadores o clarificadores. La suspensión concentrada, o lodo, se filtra para producir un producto mas seco, pero el costo de la etapa de filtración es mucho menor que si la suspensión original se filtrara directamente. El liquido clarificador esta libre o casi libre de partículas suspendidas, y puede reutiliarse como agua para proceso o descargarse como desecho.

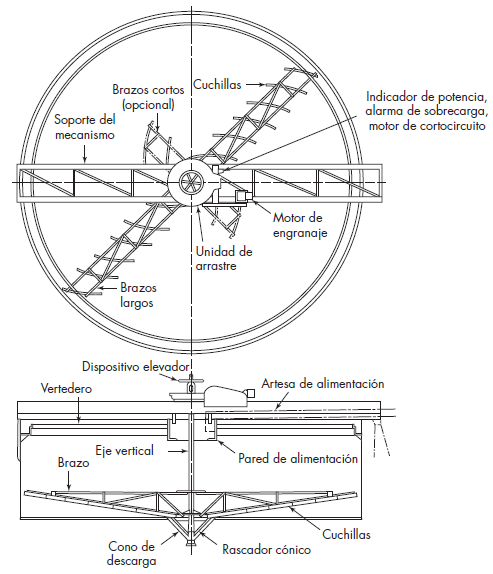

Industrialmente, el proceso que se acaba el proceso de sedimentación a gran escala se realiza en equipos llamados espesadores. Para partículas que se sedimentan con una velocidad relativamente grande puede resultar adecuado un tanque de sedimentación discontinuo o bien un cono de sedimentación continuo. Sin embargo, para numerosas funciones es preciso emplear un espesor agitado de manera mecánica. Es un tanque grande, relativamente poco profundo, provisto de unos rastrillos o rasquetas radiales que se mueven muy lentos accionados desde un eje central. Su fondo puede ser plano o ligeramente cónico. La suspensión de alimentación diluida fluye desde un canal o artesa inclinada hacia el centro del Espesador. La suspensión de alimentación siendo más densa que el agua, tiende a fluir hacia abajo hasta que alcanza una zona de igual densidad. Entonces se mueve radialmente hacia fuera a una velocidad decreciente de manera constante, y el flujo que se mueve hacia arriba que está casi libre de sólidos. El líquido se mueve radialmente con una velocidad decreciente en forma constante, permitiendo que los sólidos se sedimenten en el fondo del tanque. El líquido claro rebosa hacia un canal por parte superior del tanque. Los brazos del rastrillo agitan con suavidad los lodos y los desplazan hacia el centro del tanque, de donde se retiran a través de una gran abertura que comunica con la entrada de una bomba de lodos. En algunos diseños, los brazos del rastrillo están pivotados de tal forma que pueden ascender para vencer cualquier obstrucción como terrones o barros endurecidos que pudieran existir en el fondo del tanque.

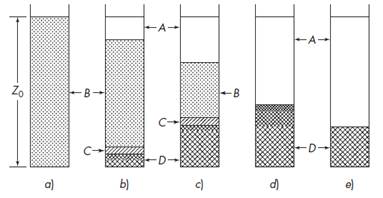

Los espesadores agitados mecánicamente por lo general son grandes, con valores de 10 a 100 m (30 a 300 ft) de diámetro y 2.5 a 3.5 m (8 a 12 ft) de profundidad. En un Espesador grande los rastrillos pueden efectuar una revolución cada 30 minutos. Estos espesadores resultan en especial útiles cuando es preciso tratar grandes volúmenes de una suspensión diluida que debe espesarse, como en el caso de la fabricación de cemento o en la obtención de magnesio a partir de agua de mar. También se utiliza ampliamente en el tratamiento de aguas. La pulpa de alimentación es admitida por la línea central de la unidad a una profundidad aproximada de 1 m por debajo de la superficie del líquido. Arriba del nivel de alimentación esta una zona de clarificación en la cual el líquido está casi libre de sólidos. Por debajo del nivel de alimentación esta una zona de sedimentación impedida y, cerca del fondo, una zona de compresión en la que la concentración de sólidos es alta. Estas zonas de sedimentación se analizan más adelante en esta sección.

El volumen de líquido claro producido en una unidad de tiempo por un espesador continuo depende fundamentalmente del área de la sección transversal disponible para la sedimentación, siendo en los sedimentadores industriales casi independiente de la profundidad del líquido. Por lo tanto, las mayores capacidades por unidad de área transversal del tanque se obtienen utilizando un Espesador de bandejas múltiples, con varias zonas de sedimentación poco profundas, situadas una encima de otra, en un tanque cilíndrico. Unos agitadores de rastrillos o rasquetas hacen descender los lodos sedimentados desde una bandeja hasta la siguiente. En estos dispositivos se puede realizar un lavado en contracorriente de múltiples etapas. Sin embargo, su diámetro es considerablemente menor que el de los espesadores de una sola etapa.

Una partícula determinada sedimenta por acción de la gravedad en un fluido dado con una velocidad máxima constante. Para aumentar la velocidad de sedimentación, la fuerza de gravedad que actúa sobre la partícula puede sustituirse por una fuerza centrífuga mucho más intensa. Los separadores centrífugos han sustituido en buena parte a los separadores por gravedad en las operaciones de producción debido a su mayor efectividad con gotas finas y partículas, así como por sus tamaños mucho menor para una determinada capacidad.

Bibliografía

- Mc Cabe W. L., Smith J. C. & Harriott P. Operaciones Unitarias en Ingeniería Química. 7ma edición. Mc Graw Hill. 2007.

- https://www.flottweg.com/es/wiki/tecnica-de-separacion/velocidad-de-sedimentacion/

- https://awasa.com.mx/producto/modulos-de-alta-sedimentacion/