Aplicaciones del proceso de combustión en la rama Ingenieril.

- Hornos Industriales.

Los hornos se encargan de producir calor y mantenerlo dentro de un compartimento capaz de contenerlo y circularlo. La energía calorífica es el origen del funcionamiento de los hornos y suele obtenerse directamente de la combustión de diferentes materiales o a través de la aplicación de electricidad.

En términos generales, podemos hablar de los siguientes objetivos de los hornos industriales:

- Incrementar exponencialmente la temperatura de un cuerpo

- Fundir materiales pesados o de estructura dura, como los metales

- Ablandar materiales para un tratamiento posterior

Cada horno trabajará de diferente manera, según su uso y diseño. Sin embargo, existen puntos que todos tienen en común en cuestión de funcionamiento:

- Los materiales son introducidos en la zona de trabajo, misma que se encuentra aislada del entorno por medio de bóvedas.

- Ya sea con la quema de combustible o mediante el consumo eléctrico, la temperatura al interior del horno aumenta. Los niveles de este aumento suelen ser regulados previamente a través de un panel de control.

- El calor incrementa la temperatura de la zona de trabajo y comienza a circular dentro de ella.

- El material, que tiene una temperatura menor a la del horno, absorbe el calor que circula en el horno.

- El calor, al entrar en contacto con el material en su interior, produce una reacción cuya intensidad dependerá de la finalidad del proceso. Dicha reacción puede producir el mero calentamiento, el ablandamiento o la fundición completa de los materiales. (Quiminet. 2019)

- Calderas.

Una caldera es un recipiente metálico, cerrado, destinado a producir vapor o calentar agua, mediante la acción del calor a una temperatura superior a la del ambiente y presión mayor que la atmosférica.

A la combinación de una caldera y un sobrecalentador se le conoce como generador de vapor.

El principio básico de funcionamiento de las calderas consiste en una cámara donde se produce la combustión, con la ayuda del aire comburente y a través de una superficie de intercambio se realiza la transferencia de calor.

La estructura real de una caldera dependerá del tipo, no obstante, de forma generar podemos describir las siguientes partes:

- Quemador. Sirve para quemar el combustible.

- Hogar. Alberga el quemador en su interior, en el cual se realiza la combustión del combustible utilizado y la generación de los gases calientes.

- Tubos para intercambio de calor. El flujo de calor desde los gases hasta el agua se efectúa a través de su superficie.

- Separador líquido-vapor. Es necesario para separar las gotas de agua líquida con los gases aún calientes, antes de alimentarla a la caldera.

- Chimenea. Es la vía de escape de los humos y gases de combustión después de haber cedido calor al fluido.

- Carcasa. Contiene el hogar y el sistema de tubos de intercambio de calor.

Clasificación de las calderas:

- En función a la posición relativa entre el fluido a calentar y los gases de combustión:

- Con tubos múltiples de humo (Pirotubulares).

- Con tubos múltiples de agua (Acuatubulares).

- En función del número de pasos:

- De un paso de recorrido por los gases.

- De 2 o más.

- En función del tipo de tiro:

- De tiro natural.

- De tiro inducido.

- De tiro forzado.

- En función de las necesidades energéticas del proceso:

- De agua caliente.

- De agua saturada.

- De vapor saturado.

- De vapor sobrecalentado. (Absorsistem. 2019).

- Generación de energía eléctrica.

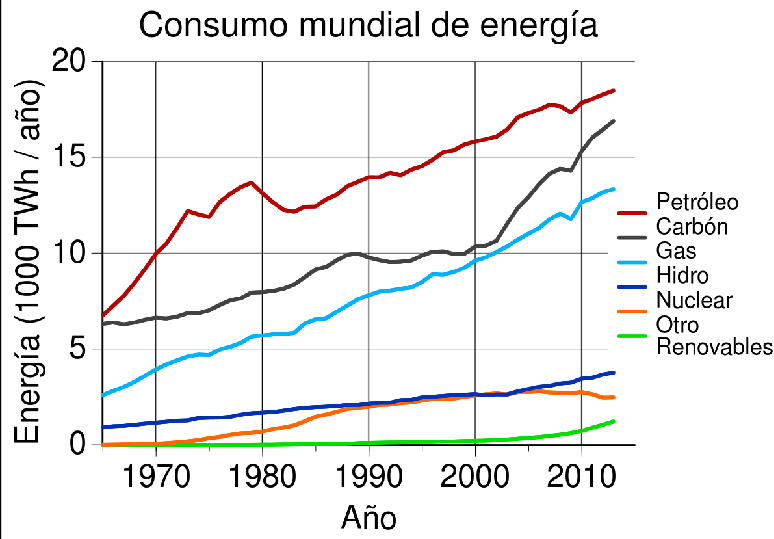

El uso de combustóleo para la generación eléctrica se ha ido reduciendo en el mundo en la medida en que los precios de los petrolíferos aumentan y las refinerías se reconfiguran para extraer todos los ligeros posibles del crudo y dejar como residuos coque de petróleo. El carbón y el gas natural, en cambio, aumentan su participación porcentual en la generación como se observa en el consumo actual y proyectado a 2015 de combustibles en generación eléctrica en el mundo se presenta en la figura 1.3.

Tecnologías para la generación eléctrica a partir de combustibles fósiles.

- Tecnologías de generación.

- Centrales basadas en turbinas de gas:

- Centrales de ciclo combinado.

- Centrales con turbinas a ciclo abierto.

- Centrales de gasificación integrada a Ciclo Combinado.

- Centrales basadas en generación de vapor:

- Ciclo Rankine Regenerativo Subcritico.

- Ciclo Rankine Regenerativo supercrítico.

- Ciclo Rankine Regenerativo ultra supercritico.

- Lecho fluidizado circulante atmosférico.

- Lecho fluidizado circulante presurizado.

- Tecnologías complementarias. Son utilizadas para reducir las emisiones de

- Por el método de separación del

CO2

- Pre combustión.

- Post combustión.

- Oxicombustión.

- Por el tipo de confinamiento geológico.

- Yacimientos de crudo y gas.

- Yacimientos profundos de carbón.

- Formaciones y acuíferos salinos. (Gónzalez, J. 2008)

- Secado

La operación de secado consiste en la eliminación de un líquido contenido en un sólido, por medios térmicos. Los contenidos de humedad son generalmente bajos en comparación con la cantidad de sólido. El secado generalmente es la etapa final de una serie de operaciones y el producto obtenido de un secador, queda frecuentemente listo para el envasado final.

El contenido de humedad de una substancia seca varía de un producto a otro. En algunos casos el producto no contiene agua y se denomina “totalmente seco”.

Sin embargo, lo más frecuente es que el producto contenga algo de agua, por ejemplo, la sal de mesa seca contiene alrededor de 0.5% en peso de agua; el carbón seco: 4%; la caseína seca del orden de 0.8% etc. El término secado es relativo y significa solamente que hay una reducción en el contenido de humedad desde un valor inicial hasta un final. (Facultad de Química, 2015).

Tipos de secadores más utilizados:

- Directos o convectivos. Se caracterizan porque en ellos la transmisión de calor hasta el material húmedo tiene lugar por conducción a través de una pared, generalmente metálica.

La fuente de calor puede ser:

- Vapor que condensa.

- Agua caliente.

- Aceites térmicos.

- Gases de combustión.

- Resistencia eléctrica.

Los secadores indirectos permiten la recuperación del disolvente y son apropiados para la desecación a presiones reducidas y en atmósferas inertes, lo que les hace recomendables para deshidratar productos termolábiles o fácilmente oxidables, pudiendo utilizar métodos de agitación para asegurar una mejor transmisión de calor y eliminar los gradientes de humedad en el producto.

- Radiativos. Se basan en la transferencia de energía radiante para evaporar la humedad del producto. Esta energía se produce eléctricamente (infrarrojos) o por medio de refractarios únicamente calentados con gas.

El costo de la energía necesaria para este método es de dos a cuatro veces mayor que el costo del combustible en los secadores descritos anteriormente.

- Diélectricos. Se caracterizan por generar calor en el interior del propio sólido, en virtud de un campo eléctrico de alta frecuencia que provoca una gran agitación de las moléculas polares, cuya fricción genera el calor necesario para la evaporación.

Puesto que el campo eléctrico es uniforme en todo el espesor del dieléctrico, el calentamiento es prácticamente uniforme y simultáneo en toda la masa del sólido, lo que lo hace interesante para la deshidratación de piezas de gran tamaño sin peligro de recalentamiento en la superficie. (Fito & col. 2016).